特集|F1マシンはどのように作られる? 製造工程や品質管理、その値段は?

F1マシンには何が使われていて、どれくらいのコストがかかっているのかをご存知でしょうか? F1マシンがどのように作られているのかをご紹介しよう。

F1マシンはどのように作られるのかご存知でしょうか? マシンの設計や製造、実際にコースを走り出すまでの道のりをまとめてみた。

F1マシンのパーツの数はいくつ?

F1マシンは、シャシーやパワートレインなどが共通のいわゆる”ワンメイク制”のFIA F2やフォーミュラEなどとは異なり、各チームがマシンを独自に設計することになっている。そのためシーズンのランキングは”チームランキング”ではなく、”コンストラクターズランキング”になっているわけだ。

そのF1マシンは約14,500個※のパーツで構成されていて、それぞれのパーツ開発にはCAD(コンピューター支援設計)が用いられ、製造はCAM(コンピューター支援製造)もしくは手作業のオーダーメイドとなっている。

F1マシン設計において避けては通れないのが、テクニカルレギュレーションである。これによりフロントウイングやリヤウイングをはじめ、マシンのありとあらゆる部分の寸法が規定されている。ボディワークが存在できる部分を提示し、そこからはみ出た部分にはいかなるボディワークも存在できないというような形での記述となっており、実に複雑だ。今シーズンからはレギュレーションが一新されたことにより、その記載方法も完全に変更。されに複雑になった。また空力パーツでの禁止事項なども記載。高コストになることを避けるため、使用してはいけない素材なども記されている。

前述の通りF1マシンはチームの独自開発が基本ではあるものの、近年は一部のパーツは標準化される傾向にある。今シーズンからはその標準パーツの範囲が拡大。ホイールカバーやホイール、各種センサーなどが“標準パーツ”に認定され、定められたメーカーから供給されたモノを使わなければならない。

F1マシンはシーズン前にその年を戦うマシンが発表されるが、同じスペックのモノが工場から出荷され続ける市販車とは異なり、レース毎のように新しいパーツが投入され、シーズンを通して継続的に開発が行なわれる。

A Formula 1 car on track

Photo by: Mark Sutton / Motorsport Images

F1マシン設計はいつから始まる?

F1チームは毎シーズン新しいマシンを登場させているが、その設計は想像以上に時間を要する。

例として2021年を見てみよう。本来ならばこの2021年は、2022年シーズンから施行された新しいテクニカルレギュレーションが導入される予定の年だった。しかし新型コロナウイルスの世界的な感染拡大により、新レギュレーションの施行は1年延期されることになった。ただ各チームは、2021年からの新レギュレーションに向け、2019年シーズンの後半から作業をスタートさせていた。

新車開発の最初の一歩は、PUとシャシーのチーム責任者たちが全体的なアプローチについて議論を行ない、現行マシンに対するドライバーからのフィードバックを検討することである。その後新車の方向性を決めるコンセプトチームが立ち上げられ、新たなアプローチを評価し始めることになる。

その後年が変わり、発表まで1年を切ると、設計はより深くより細かい部分にまで進められる。そしてチーム内の開発リソースも、その年のマシンからニューマシンへとシフトしていく。

シーズン中から設計担当者は新しいマシンの開発に注力するものの、1台のマシンとして組み上がるのはシーズン終了後のこと。この段階では、外注されたパーツをテストしたり、チーム内でパーツ製造するなどしている。

マシン設計・開発

開発はチームのマシンデザイン部署で始まる。そこではチームスタッフがCADを用いて、新しいパーツの複雑な3Dが図面を作成する。その数は多い時で、1日数100枚にのぼるという。

デザイン部署は大きく分けて、ギヤボックス、エレクトロニクス、メカニカル、エアロダイナミクス、そしてパーツの製造方法を計画するコンポジットデザインの5部門に分けられる。

中でもエアロダイナミクスは、F1チームでは最も重要な部門のひとつ。部門内であっても、通常はそれぞれが異なるエリアに焦点を当てた3〜4つのグループに分けられている。その中で、CFD(数値流体力学)でテストするためにデザインを行ない、風洞実験まで進むに値するパーツかどうかをふるいにかける。

かつては実際に風洞で実寸サイズのマシンを走らせるチームもあった。しかし現在はコスト削減のため、最大60%スケールの模型での風洞実験しか許可されていない。被験対象物が小さければ小さいほど、設備の規模やエネルギーなど、風洞実験にかかるコストが抑えられるのだ。

現在、風洞模型に使用されるパーツのほとんどは、3Dプリンターやラピッドプロトタイピング(高速制作)で製造されており、強度が必要なウイング類は金属で作られている。

この模型は風洞の中央部分に固定され、巨大なファンから空気が吹き付けられる。この吹き付けられる空気の流速に合わせる形で路面代わりのベルトが動き、走行状態を再現する。サーキットでの走行を想定し、模型の車高や前傾姿勢を変化させることもある。

この模型には風速や風圧を計測するセンサーが取り付けられていて、空力性能を検証する。また模型が固定される部分にも圧力計が存在し、ダウンフォース量も計測しているのだ。

ただ、風洞で許可されている試験風速は50m/s(180km/h)までに制限されており、性能のすべてを試すことはできない。そしてチームが現在稼働させることができる風洞設備はひとつのみ。過去にはフェラーリが3ヵ所の風洞を使用して、24時間365日稼働させていたことも有名な話だ。

また、前シーズンのコンストラクターズランキングに応じて、風洞やCFDにかけられる時間も制限される。最下位のチームは、チャンピオンチームより45%多くの風洞実験とCDFテストを行なうことができる。

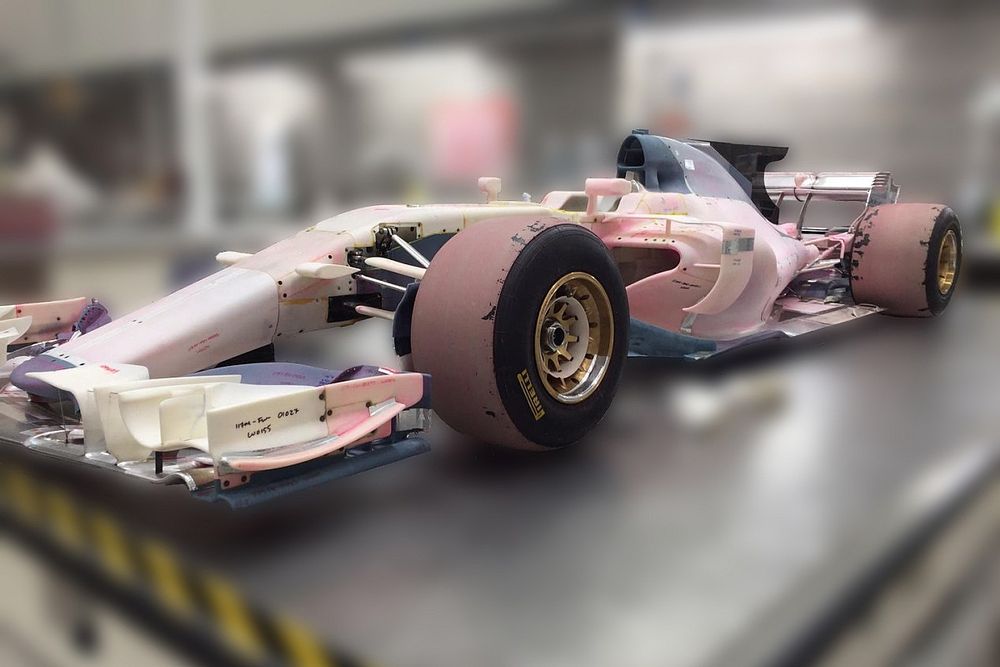

A Formula 1 wind tunnel model

Photo by: Manor Racing

マシン製造

F1マシンの約80%はカーボンコンポジットで作られており、“プリプレグ”と呼ばれる中間素材が主な材料となっている。プリプレグは、カーボンファイバーを編んだモノに熱硬化性樹脂を浸透させたもので、ロール状に巻かれた状態でファクトリーに到着。鮮度を保つために冷蔵庫で保管される。

カーボンのパーツは、まずはパターン作りから始まる。CADのデータを元に5軸加工機で、エポキシ樹脂のパターンが0.05mmの精度で作成される。この型を元に雌型が作られ、そこから最終的なカーボンファイバーのパーツが作り出される。

ファクトリーのコンポジット製造エリアはクリーンルームとして隔離され、気圧、湿度、温度が厳しく管理される。作業を行なうスタッフは皆、常に清潔な防護服に身を包み、靴にはプロテクターを装着している。

一例を挙げると、マクラーレンではクリーンルームとトリム&アッセンブリ、パターン、機械工作で常時130人が作業を行なっているという。小規模チームでは、この工程をアウトソーシングしているところもある。

カーボンの立体物として形成するために、プリプレグのマットはコンポジットデザイン部門が決めた特定の形状に合わせて精密にカットされる。異なる強度特性や方向性を実現するために、設計通りの向きでマットを重ねていく。

実際、カーボンファイバーの複雑な性質を逆手に取り、F1チームはレギュレーションの穴を突いてきた。FIAの静荷重テストには合格するが、ある部分では剛性が弱く、コース上で負荷がかかるとフレキシブルウイングとして機能するウイングを投入してきた。2021年シーズン後半のメルセデスのウイングも、こうした特性を持っていたと言われている……それもこの一例だ。

プリプレグの積層は、レーザーガイドの助けを借りつつ、スタッフの手作業で行なわれ、大きな力が加わるパーツにはより多くマットが重ねられる。モノコックのようなパーツでは、求められる剛性に応じて、部分的に異なる厚みを持つようにしている。

プリプレグが型に敷き詰められると、真空パックに入れられ、高温度と高圧力のオートクレーブ(巨大なオーブン)に何時間も入れられる。高温のオートクレーブによりプリプレグの樹脂が溶けて広がり、その後凝固することで、ひとつの強固なパーツとして形成されるわけだ。真空処理と熱加工処理の回数も、最終的なパーツの性質に影響を与える。

また、多くのパーツはふたつ以上のアッセンブリーから形成される。例えば、モノコックは上下ふたつのアッセンブリーが接着されてひとつのパーツになっている。

カーボンファイバー以外にも、多くの金属加工も行なわれている。F1マシンに使用される金属の多くは、“かなり珍しい”モノだという。そして例えばアルピーヌでは、これらのパーツを製造するべく16台もの工作機械を稼働させており、3年おきに交換しているという。

なおマシン設計に際して、チームは多くの衝撃吸収構造を組み込む必要がある。FIAのクラッシュテストに合格できなければ、そのマシンを走らせることはできないからだ。このFIAのテストでは、フロントとリヤ、側面からの衝撃、横転時の衝撃に合わせた非常に高い耐久性がチェックされる。

Andrew Scrowther, CNC Machinist, McLaren

Photo by: McLaren

パーツの品質管理

冒頭で述べた通り、F1マシンを構成するパーツは約14,500個。しかしその全てが、マシンに装着される前に検査をパスする必要がある。

マシンの信頼性をできるだけ確かなものにするべく、厳しく、そして膨大な品質管理の検査が行なわれている。10年前と現在の完走率がその効果を証明している。

パーツは文字通り顕微鏡の下に置かれる。目視の確認だけでなく、全てのパーツがX線や超音波によるNDT(非破壊検査)を受け、接合部や積層部の状態や硬度がチェックされる。そして、徹底したクリーニングが行なわれる。

また、コンピューターベースの三次元測定機や携帯型のレーザー機器により、ミクロン単位での寸法チェックも行なわれ、設計通りかつレギュレーションに即したモノであるかを確認する。

ノーズコーンを例に挙げると、品質検査としてコンポジット検査や六角レーザースキャン、超音波カプラントを用いたコンポジットNDTや蛍光浸透探傷剤による亀裂チェック、そして物理的な加圧テストなどをクリアする必要がある。

その後アッセンブリーが組み合わされ、動的テスト装置でひとつのパーツとしての状態を確認する。このテストでは、サーキットで実際に経験するような気温や動作を想定する。

全てのパーツには、走行距離や時間に応じた“寿命”が設定され、それを過ぎると新しいモノに交換する必要がある。特に安全性が重視されるパーツは、万が一を考えて寿命の3倍から4倍までテストされることが多い。

マシンの火入れ

ここから全てが現実味を帯びてくる。ファクトリーでは、PUや燃料系、油圧系、冷却系、ギヤボックスなどが組み上げられ、作動テストが行なわれる。

ただ、この時点でもマシン設計は半分ほど……やることはまだ残されている。マシンには全てが装着されていないため、見た目的には“外装を全部剥がしたロボコップ”みたいだと評されることもある。

全てのパーツが製造され、組み立て準備が整うと、ファクトリー内の”レース・ベイ”と呼ばれるエリアで、最初は1週間をかけてシャシーのモノコックを中心にひとつのマシンに組み上げられる。

シェイクダウンとプレシーズンテスト

マシンを組み上げ、次はサーキットで走行する時間だ。“シェイクダウン”として、チームはマシンが正しく組み立てられているか、スピードを出しても問題なく機能するかをチェックする。

多くの場合、このシェイクダウンはチームのPR撮影用に設けられている“フィルミングデー”を利用するが、このフィルミングデーは年2回の実施に制限されている上、1回あたりの走行距離は100km以下に制限されている。そのため、限られた時間の中で、マシンが正常に機能しているかのインスタレーションを行なうことになる。

そして、チームはシーズン前に設けられているプレシーズンテストに向かう。F1チームが一堂に会し、3日間(2022年は6日間)の走行テストを行なうことになる。シェイクダウンではチェックすることができなかった信頼性の問題やパーツの効果テスト、風洞・CFD実験との相関関係の確認、セットアップのブラッシュアップなどが行なわれる。

ただ走行プログラムは各チーム、各ドライバーによって異なるため、勢力図が見えてくるのは開幕戦の予選まで待つ必要がある。

Charles Leclerc, Ferrari F1-75

Photo by: Ferrari

F1マシンのコストは?

2021年シーズンからF1に導入された予算制限レギュレーションにより、2022年シーズン中に各チームが支出できるのは1億4000万ドル(約176億円)まで。2023年には更に500万ドル減らされ、1億3500万ドル(約170億円)となる。

ただ、この予算制限が適用される範囲は、PUを除くマシンパフォーマンスに関わるモノの費用であり、マーケティング費やドライバーとチーム上級職上位3名の給与は含まれない。

実際、1台のF1マシンの総額はいくらになるのかという点においては議論の余地がある。基本的にほとんどがオーダーメイドであり、そのコストに何が含まれていて、何が含まれていないかを判断するのは難しいからだ。しかし推定では、1台当たり約782万ドル(約10億円)程度になると言われている。

中でもPUは最も高価なパーツで、1基あたり約456万ドル(約6億円)ほど。年間約1566万ドル(約20億円)ほどかかることになる。ただその一方で予算制限にこの額は含まれないため、資金力があるチームであれば、何基も手に入れることができる(もちろん、年間の使用制限基数を超えれば、ペナルティの対象となるが)。

モノコックは約130万ドル(約1億6000万円)、ギヤボックスは約100万ドル(約1億2400万円)ほど。フロントウイングは1個あたり約20万ドル(約2500万円)だが、接触して失う確率が高いため大量に必要だ。

ドライバーが握るステアリングも、マシン制御に関わる複雑な電子装置であるため、約6万5000ドル(約800万円)ほどかかると言われている。

タイヤは4本1セットで約2000ドル(約25万円)と比較的安価な部類だが、レースごとに各ドライバーが20セット(ドライタイヤ13セット、インターミディエイトタイヤ4セット、フルウエット3セット)使用することを考えると、その総額は1戦あたり約4万ドル(約500万円)にもなる。

※元ルノーのチームメンバーによると

Be part of Motorsport community

Join the conversationShare Or Save This Story

Subscribe and access Motorsport.com with your ad-blocker.

フォーミュラ 1 から MotoGP まで、私たちはパドックから直接報告します。あなたと同じように私たちのスポーツが大好きだからです。 専門的なジャーナリズムを提供し続けるために、当社のウェブサイトでは広告を使用しています。 それでも、広告なしのウェブサイトをお楽しみいただき、引き続き広告ブロッカーをご利用いただける機会を提供したいと考えています。

Top Comments